- 信息来源: 嘉兴市质量协会

- 日期: 2019-04-01

- 点赞: 1

- 浏览量: 2,721 次

注意到的问题以及感想:

1.全力以赴投入工作,不断改进工作方法,加深工作实践;提升自我能力,拓展管理知识;本次培训收获良多,今后多参加类似培训活动,把培训成果带入到工作中去,真正产生工作价值。

2.生产管理要人、物统一管理,逐步进行。现场多关注,同时不断进步。

3.一个企业的提升,在于善于发现问题的基层,在于善于解决问题的上层。

4.学习的方法和工具先熟练掌握,应用工作中;分享给团队中的成员,共同掌握,做好工作。

5.希望就服务行业、行政管理(5S)等非工业的标准化管理进行一些培训讲座。对本次讲座有所感悟,在今后工作中,结合实际,适当运用,提升工作效率。最后感谢山本先生精彩演讲,及主办方的优质服务。十分感谢!

6.标准化、目标、5S会对生产品质,效率的影响非常大,注意到生产时间的计算应该精确,所有的事情需坚持,才有好的结果。

7.通过本次学习让我学习到转写的方法运用,及如何提升现场单位小时产能,不断提出新课题,改进车间问题,达到精益生产管理。

8.信息接收转化效率。品质标准化转换。3+3+3可以在工作中应用。

9.今天的学习中对以下两个问题感到受益匪浅:生产QCT中的T。每小时产量管理。

10.工作中有借鉴作用,期待进步,趁年轻,规范化。

11.回去后根据学习内容,通过理论和实践相结合,逐步推广。

12.此堂课程理论能懂,在公司整体推进,还需要多部门协调。首先将理论在部门间传达。

13.可以尝试应用到自己的工作岗位。信息发送效率;信息接收效率;标准作业、标准不断更新;多能工,3+3+3,可以试用,觉得很好。

14.对于转写未能充分应用,今后会注意改善。

15.对于新工岗位培训和新工作业之前工作方法和内容不是很明确。总觉得差不多就行了,时间长了,自然会好一些。听过讲解之后,回到工作岗位上,一定按岗位要求规范培训,标准作业指导要求,手把手教,手把手示范,反复指导教会为止。做好标准化和彻底贯彻,然后改善。

16.新员工教育,标准作业的重要性,坚持就是力量。

17.一定加倍努力工作,满足客户的要求,转写的精度。

18.对于“转写”的意义以及对于在日常中的应用;对于标准化作业的贯彻。

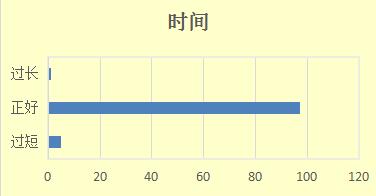

19.部分内容能给工作中带来帮助,值得学习,由于时间稍短,没有全部理解透彻。

20.在老师培训下很好,回去让周围人员,员工也接受培训。

21.多能工的培养;设备的点检;PDCA的实施

22.有很多想法及对策或政策,实施至中途时因无法跨越而中止,很可惜。

23.资料中,说明很详细,但是举例说明未提现,有体现比较好;资料可以双面打印,或者反面划线,作为笔记部分;部分图表模糊,不清晰。

24.讲座开始前的准备可以再充分一些;讲座时间的纪律,开始前可以进行说明一下;时间可以适当延长,追加演练时间;听取讲座后向上司的说明收获可以理解及支持很重要。

25.根据老师所讲,正确运用到后续的工作中,例标准作业,多能工3-3-3活动。建议点:讲座前准备工作确认;讲座前纪律说明,例手机静音;资料双面打印,节约纸张。

26.山本老师提出现场功效的计算方法:每人每小时工作量(生产效力),细致化才能创造效益。QRQC充分调动现场资源,提高问题快速处理反应机制;标准化强调人人可做,推广及每个人都产生一样功效,不断改进的版本提升管理质量;紧张感到不懈努力,把握时间全力以赴;转写中强调“P”DCA中的工作,做好计划可以减少后期问题多发和调整的时间不浪费。

27.对工作中易出现的问题要到现场进行现场分析和提出解决方案,以免产生不必要的损失,对员工加强培训,特别是多能工要特别加强培训。

28.对海因里希故事法的理解受益良多。

29.对精益生产有新的理解:设计信息转写的精度;设计信息转写的发送效率;设计信息转化的接收效率。更深一层次理解现场管理的基础工作:标准化作业;做好多能工3+3+3活动;提高设备的稳定性;QRQC快速响应质量控制的方法;做好每小时的产量管理,要将其应用实际工作中。

30.加强发展多能工的3-3-3活动;提高设备的稳定性;快速响应质量控制,加强现场生产管理确认掌控。

31.标准化对于大规模生产相当重要。老师重点对标准化实施的步骤做了详细介绍,对本人后续工作有较大帮助。

32.减少浪费,提高效率,从QCT深入,多角度观察及提升,最大效率的从“顾客要求—产品”;标准化,坚决执行以制度管人,工艺做事,制订之前要谨慎,制定之后要严格执行。

33.遵循市场经济的严峻性,为更好的切实满足客户要求为目的;为提升客户满意度,从品种、品质、价格、货期、服务、成本着手提升业绩;作业生产遵循客户要求,设计工艺,验证工艺,制定标准化作业,加强现场管理生产、巡控、熟练、达成目标设定;感想:标准化作业是不断地完善、改革、创新,是永无止境的学习创造。

34.生产过程中的管理工作需要持续改进。

35.今天学习的转写及现场管理的方法,回去在工作中进行筛选使用。

36.对准备工作的检查,改善生产流程的程序,增加计划准备的时间以及留意身边发生的问题的检查,对新员工的培训及新员工出现的问题,对管理者及培训员需要及时思考培训的方法及效果,找到问题点,才能提高新员工的技能,减少不良的产生。

37.通过今天的培训,使本人对今后的工作有了更大的信心,特别是每小时的工作效率比较深刻。

38.质量保证,防止误差积累。不良问题原因分析和纠正措施,公司需培训加强,PDCA原则,4M也需要强化。采取多能工化的3-3-3活动,月度计划“ILUO评价表”考核QRQC的实施,做好5S管理。

39.培训、转写的认识:发信的效率/接收的效率。开展3+3+3多能工化活动,ILUO技能掌握与考核。标准作业–改善–谁做,结果相同。单位时间管理产量,提高设备稳定性,快速响应质量控制。现场管理,新认识。

40.工作问题是综合作用的结果。“课题”强调了很多方法,与现实“课题”却需要很多条件,工作的决心取决于企业文化,而不仅是方法与手段,精益管理需要管理人员掌握一定方法基础上,寻找“问题”根本,给出大家能接受的方案,坚持不懈,通过5S现场提高员工素质,慢慢改善。

41.在今后的过程中彻底贯彻实施。问题点:员工的执行率不好控制,表面能做好,不能坚持。

42.工作中对标准作业、异常处理运用的还不够。以后提高作业中实际现状改善。

43.所生产的产品按产品设计要求制作,必须按标准作业操作,预防保全。对于员工的教育,要进行作业说明,示范,动作步骤,详细分解,按照示范自己作业,观察教育实施之后的状况。

44.现场工作的信息传递需改进。操作工的培训方法及技能评价。提高设备的稳定性和故障预防。快速响应质量控制方法,标准化的执行和改善。每小时产量管理和分析。5S的改善和执行要求。

45.此次培训内容丰富,实用性强,能明确与实现工作中的差异,很多内容能运用于往后的工作中,理念明确,符合公司利益。

46.明白转写的含义及概念,更加明确标准作业的定义,熟悉QRQC的作用。

47.技术文件的精确的表述及转化准确,是保证生产有序执行,最终产品质量满足客户要求的关键。建议,有机会能开一期”质量风险管理“日本企业的学术讲座,感谢!

48.时刻要保持紧张感,当一个问题解决后,一定要考虑下一个目标,下一个课题。发现新的差异,让问题显现出来,不断追求课题的显现化。

49.明确管理点,不可死脑筋,要认真分析事情原因。

50.工作中或多或少存在的问题,解决这些问题不可盲目,需要科学合理的管理手法方法。

51.通过这次学习,感觉现场管理中P阶段花的时间不够,策划不够理想,导致现场问题较多。回去后,对员工进一步进行培训、学习,从要做什么工序,该工序的具体要求,以及工序的操作,用什么工具来操作等方面,进一步阐述工序的重要性。通过现场自己演示来提高操作工的接受效益,指导操作工了解此步骤重要。一边操作一边纠正,通过多次讲解来提高现场操作员的操作水平,从而提高整体操作工的加工能力,避免后续质量问题的发生,进一步提高车间的质量水平。

52.5S现场管理是基础,还需加强5S管理的培训。真正领会5S的精髓,通过过程产品质量控制,加强工艺执行力。

53.质量是设计信息的转写精度,善于观察,注意细节。PDCA中P怎样做好,做得好不好,细不细关系到整个过程实施的结果。设备的维护保养不能为了保养而保养,而要真正起到预防的作用,安全方面的事情,任何一件都不是小事。

54.整个课程,对复杂部件从顾客要求到送到顾客手中这一过程,如何缩减时间,如何减少成本,如何确保“转写”的精度,都做了非常精致的讲解。对日本制造方法无保留的传授给我们。在中国制造2025的进程中,我们必然遇到制造更加细化更加高质量更加快周期的问题。日本质量专家的经验,给予我们可参考的路径和思路。今后,我将加倍努力,将知识学以致用。