- 信息来源:

- 日期: 2022-07-27

- 点赞: 36

- 浏览量: 4,461 次

这三年多来,国外QCC活动有了新的进展,借此文作一扼要介绍。

一、越来越向“自愿、小圈、小课题、短时间“发展”,強调领导作用。

不推荐指令式小组,因为“指令”会使员工感到“不得不参加”,易产生抵触情绪,活动难以持续。

小组人数以3-6人为宜,最多不超过7-8人。以便于开展头脑风暴法,让更多人各抒己见。

头脑风暴法不一定都要开会,工作餐时相互谈谈看法;散步时聊聊,等等均可,目的是让小组成员无拘束地把看法表达出来。

课题优先选择与员工切身利益、切身感受有关的产品与工作质量、安全、效率等问题,即我们说的“员工身边的困惑”。尤其是开始推广阶段,应选择预计见效较快的小课题。

完成了小课题,员工觉得QCC活动並不难,自己的“困惑”也解决了,才能激发员工参加QCC的兴趣。

小组完成课题时间控制在3–4个月,更短更好,但对巳经A阶段标准化的,如工艺、设计更改、原材料更改、制度等要后续追踪。

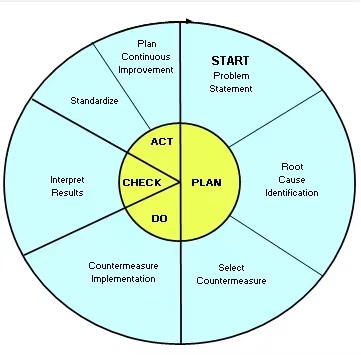

日本不少质量专家的文章中,强调PDCA循环时,在A阶段的“追踪“很重要,因为当今内外部环境因素变化太快,而且在“追踪”过程中,可能会发现制定的巩固措施仍有缺点,难以持续,需要第二个PDCA,甚至三个PDCA循环,才能真正解决。

工场或小组自行训练QCC知识与工具使用技巧,很有必要。但内容宜简明扼要,切合实际,培训时间控制在一节课时,即45分钟以内。否则员工会感到累、打瞌睡,没心思,觉得乏味。

最高管理者在QCC活动中的作用是发动与推动。靠一个品质部门的经理去发动与推动是很困难的。

因此,通常需要聘请类似日本科技连盟的学会、协会的指导人员与最高管理者进行一至两小时的面谈,使最高管理者了解QCC活动的含义和意义,才有可能真正有效的发动与推动。

发动与推动不是仅召开大会,要形式多样,员工爱听爱看。

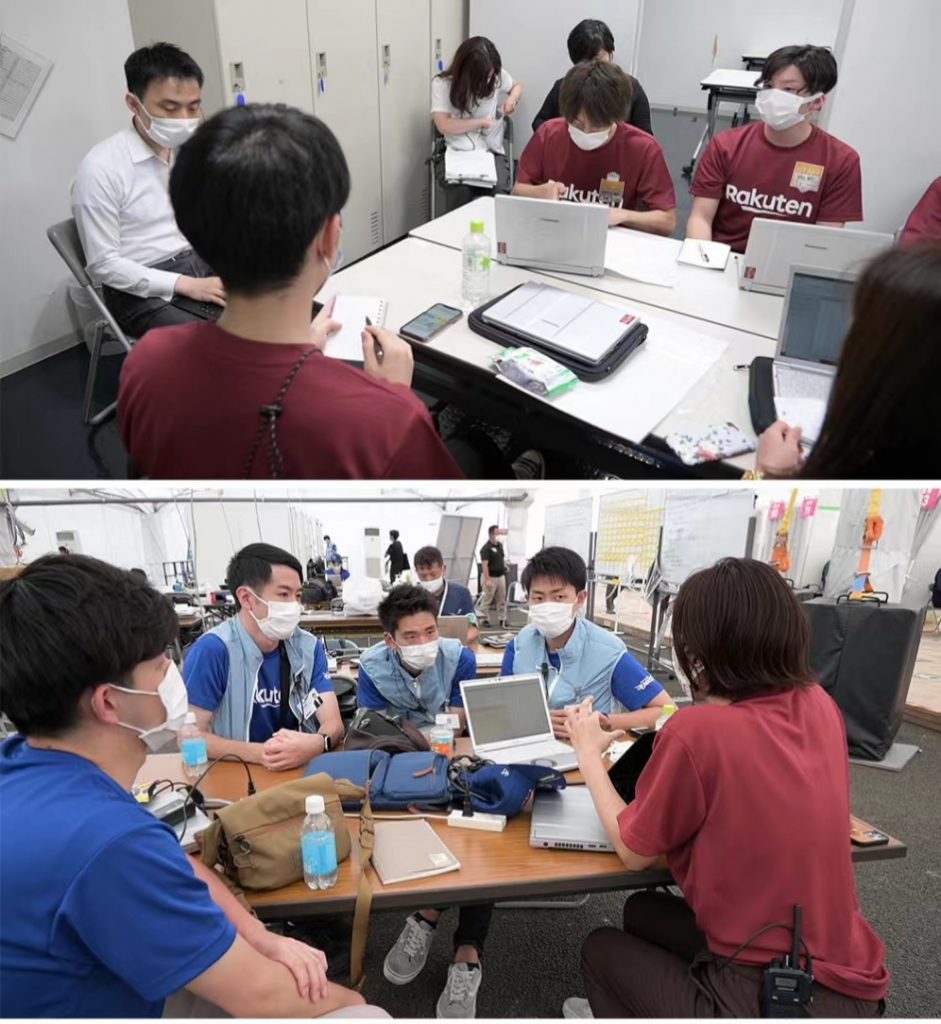

Google搜索有关QCC活动的文章中,有许多可以借鉴的,发动与推动QCC活动的形式,选了几张图画,便于理解。

二、到现场去解决问题,QCC活动效率会更高。这是当今企业开展QCC活动方法中的“主流”。

日本企业开展QCC活动,至今仍特别重视“三现两原”,即到“现场”(出问题的生产现场或工作现场)、查“现物”(出问题现场的设备、原材料、工艺卡或作业导书、作业记录、现场物品的摆放等)、看“现实”(实际作业状况,如有无按作业标准操作、作业时有无异常。)

同时大家一起考虑“两原”,即“原理”,为什么会出现这些问题?原因在哪里?到现场的小组成员可以边观察,边发表看法,在事实面前,往往较易统一意见,找到主要原因,有的时候,可以当场验证是不是主要原因。而“原则”就是应该怎么做?也可边观察,边发表意见。

这样P阶段,通常经过一两次“三现两原”,即可完成,当然也有例外,需要更多次。所以P(计划)阶段的几个步骤往往是合并完成,不必那么细分。

在“三现两原”中,不要忘了5why分析法(我们已改为“为什么推进法“,好几位日本质量专家和我们对5why分析法的看法,是一致的)。

还有,别忘了头脑风暴法。強调如果一个QCC,仅有一两个班组长或技术人员发言,这样的成果只能是个人技术成果,与开展QCC活动的初衷不符。

国外有些企业还把5S管理与QCC活动结合起来,使5S管理更有实效。

三、QCC联盟

有很多问题,不是一个QC小组单独能解决的。当一个问题涉及到两个以上工种(部门)时,组成QCC联盟是个好方法。

因为,若是为了解决问题,把几个工种(部门)的人员都集中在一个QC小组,不仅小组规模太大,不利于头脑风暴法的开展,而且各工种(部门)情况不同,涉及课题的内容侧重面不同,关注面不一,即使要“三现两原”,也很难同时凑齐人员。

所以,各个小组的问题自己想,然后各个QC小组的组长们及时沟通,取得共识,从而起到1+1大于2的竹用。

举个QCC联盟例子。

某公司销售部已连续五次接到客户投诉A产品硬度不足问题。

销售部认为是质检部门漏检所致,遂向公司总经理反映。

公司总经理向质检部提出批评,质检部门拿出所有检验记录,A产品各个项目的出厂检验记录,均符合销售合同(订单)中规定的标准(编号)。

于是,销售部与质检部为了弄清原因,各自成立了QC小组。

销售部QC小组检查这些订货记录,发现退货的5批A产品,客户均有补充质量要求,但销售人员只传递了销售合同,却没有把客户提出的补充质量要求传递到设计部与生产、质检部。而且,忘记将客户特殊要求传递到相关部门,这几乎是普遍现象,无非是有的客户没有投诉,却减少了订货。

质检部QC小组分析后认为,虽然我们没有接到销售部的客户补充质量要求通知,但客户退货是知道的。由于习惯思维,总觉得是客户“挑剔“之故。而不是在第一次客户退货时,就与销售部沟通,分析原因,采取纠正措施,造成客户连续退货。

两个QC小组组长及时沟通了自己分析的原因,共同制定了对策。销售部每次都以书面形式通知设计、生产、质检部门。

但问题还是没有彻㡳解决,质检部在成品检验时,仍发现A产品硬度不足的问题,时有发生,只是在成品检验时被发现了。

于是把信息反馈到设计部与生产部。

设计部也成立了QC小组,在配小样的现场发现,称料天平已三年未送计量所检定、校准。而且天平上有很多已经发硬的污垢。

而在生产部现场,则发现大货配料,操作工没有认真按配方称重,就凭经验加料了。

这样,再好的配方,也生产不出好的产品。于是生产部也成立了QC小组。

这四个QC小组组成的QCC联盟,各自到现场、查现物、看现实。及时相互沟通,终于弄清了主要原因是三条。即销售部门未将顾客特殊要求及时传递到设计、质检部门;小样检测由于测试仪器未检定与校准,致使检测数椐失真;大货生产未按配方加料。这就是“三现两原“中的“原理“。

主要原因找到了,就有针对性地制定对策计划(原则),然后实施、检查,再经客户验证,把有效的措施分别纳入制度,明确责任人负责追踪。

四个QC小组既有独立活动,又相互联系,使与多部门相关的问题得到较园满解决,而且节约了重合时间。这也是当前QCC活动的一个新趋势。

四、对PDCA循环的深入理解。

P阶段:在“三现两原“的前提下,有些步骤可以考虑合并,如原因分析与查找要因、制定对策措施;

有的步骤如制定目标,不一定要做目标可行性分析;

有的专家认为,P阶段包含问题陈述,根本原因识别,选择对策,这三个步骤就已够了。连目标制定也不需要。活动后比原来有进步,就是成果。

对策计划中的措施,如果较多,可通过头脑风暴法,结合加权平均法,或者现场直接表决,找到最迫切需要引起重视的措施。有时候这个最重要的措施完成了,也许问题也已解决一大半了。

所以P阶段主要是为了得到一个充分的、适宜的对策措施表。

D阶段:这个阶段最辛苦,花的时间也最长;

在实施过程中,可能会发现P阶段制定的对策措施还对不准目标,亦即实施中即发现了P阶段没有发现的问题。这时需要再回到P阶段,针对新发现的问题及对策措施中的不足,重新分析与制定对策。

C阶段:要像用放大镜一样仔细检查是否达到P阶段目标;

分析所采取的对策措施,哪些是有效的?哪些是无效的?

效果检查可能需要持续几次,避免一次“目标完成了!“,后续又不好了。

A阶段:把检查中发现的有效措施标准化;

标准化不是一个QC小组可以直接决定的,需要按职责权限分配规定,送有关技术、管理部门批准,纳入受控文件,才能起到防止类似问题再发生的效果。

对标准化的措施,还需要“后续追踪“,追踪中发现问题,再按PDCA循环解决。所以,A阶段常常会是又一个改进小循环。这一点,日本质量管理专家与美国质量管理专家意见是一致的。

后续追踪可以写在QCC成果报告的“下一步打算”中。

五、领导作用与QCC成果报告

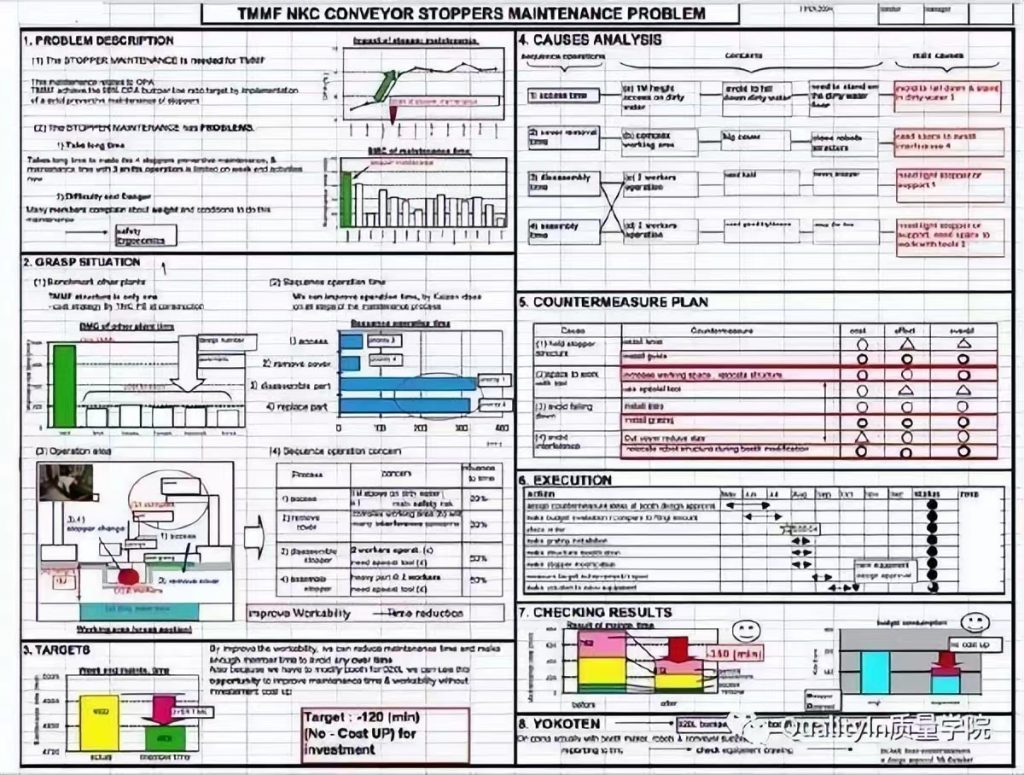

好几个国家的QC小组成果报告,文字简炼,小组员工自己画图表,有时加几张照片。日本丰田公司称这样的QCC成果报告为“一页纸报告”,在其他活动中也使用。

我觉得,嘉兴的QCC活动中,不少小组用短视频形式来介绍现状及目标完成情况,更直观,而且手机拍一两分钟也不困难。

领导推动体现在各个方面。如宣传画、看板表扬、亲自参加成果发表会、及时奖励,即使与QC小组成员合个影,把照片放置于车间醒目位置,也是一种很有效的激励。

其实,无论是开展TQC(TQM)、TPM、精益生产,都包含了QCC活动,把它们隔离开来,是一大失策。

QCC活动传递的不只是方法,更是一种管理理念。理念比方法更重要。

美国的质量管理专家也赞赏QCC活动,但由于文化不同,美国等国家的企业,包括亚洲的菲律宾等国家的企业,许多采用自上而下的六西格玛管理。

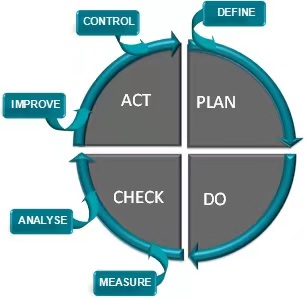

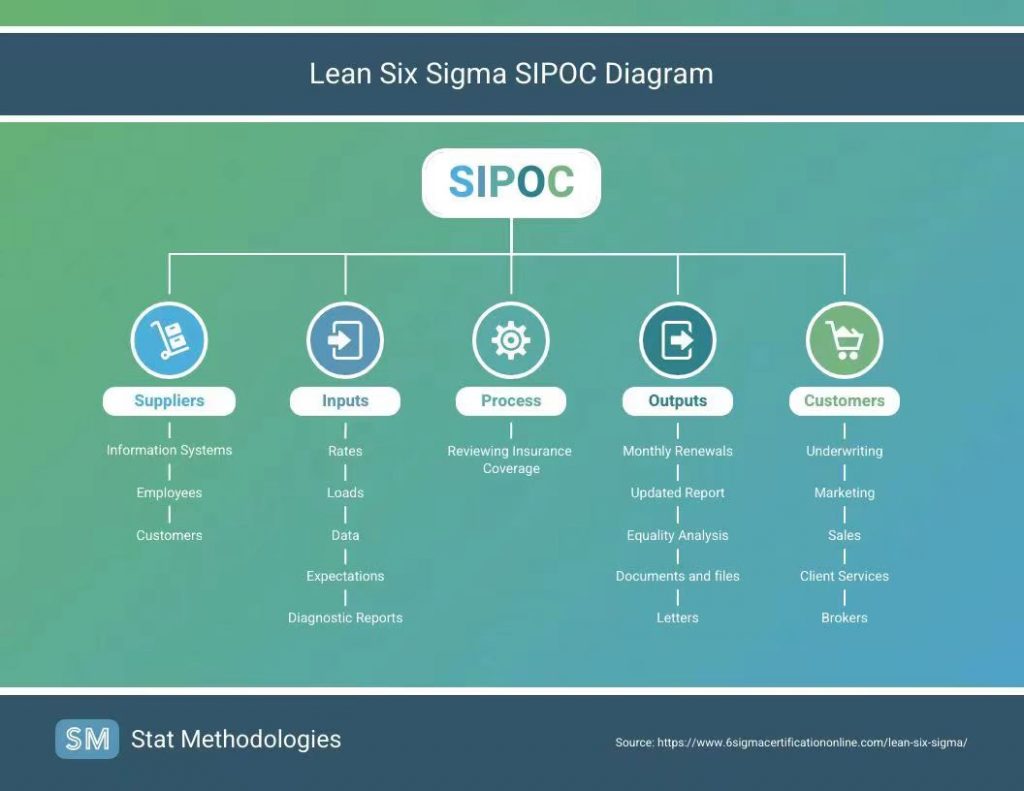

仔细分析,六西格玛管理的DMAIC(即界定–测量–分析–改进–控制)程序,和PDCA循环有异曲同工之妙(如图)。其过程分析SIPOC与测量方法(机会缺陷数),更有特色。但在发动员工参加方面,则不如QCC活动。

从我国企业的实际情况,我还是认为,无论已经开展新QCC活动,还是尚未开展新QCC活动的企业,都应深入学习、研究、实践新QCC活动,结合像六西格玛管理这样的方法(优先推荐降低机会缺陷数DPO,降低劣质成本COPQ),使新QCC活动更加普及,更有实效。

(此文系心血整理,供嘉兴市质量协会会员学习、借鉴。並欢迎向本公司员工转发。但不能向其他协会、培训机构、咨询机构及其他企业提供,亦不能将文章内容放到除“嘉兴质量网”以外的其他网站,以免引起侵权法律纠纷,尚祈各位理解。)

原创文章,码字不易,版权归作者所有。欢迎阅读、转发朋友圈。如有媒体拟转载,请联系(0573-82086793)